一、测量管路泄漏引起的测量异常

2011年,我公司小机排汽真空DCS显示值突然下降,现场检查发现就地真空表真空也在降低。因为变送器与压力表采用同一个取样点,有共用测量管路及阀门,在小机及凝汽器系统运行稳定的情况下,shou先怀疑真空测量管路出现泄漏。经过检查发现振动引起测量管路焊点破裂。

觉对压力变送器测量的是生产过程的觉对压力,一般测量范围都很小,在安装施工过程中往往不会像高压测点一样引起重视。焊接点、阀门接头、变送器连接头等处均易出现泄漏,真空系统泄漏在现场巡检过程中无法及时发现,只有运行人员发现真空显示异常时,才能到现场查找原因。

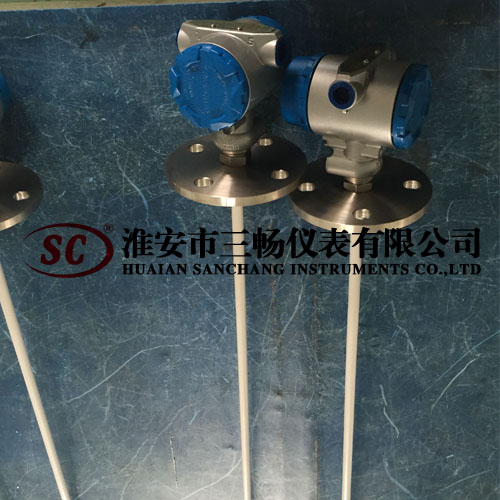

为此,在绝压变送器的安装过程中须准确定位变送器的安装位置,焊接导压管时要注意与变送器螺纹接口正好处于同一轴线,焊接应牢固,并且根据密封要求,在导压管与变送器连接处缠上生料带密封。

二、测量管路冷凝水造成真空显示异常

2013年11月,2#机组B修后运行中发现,在两小时内,冷凝器真空1#显示觉对压力逐渐升高,即真空降低。而与它的取样点接近的高压凝汽器真空并未发生变化。DCS显示趋势如图1所示。

由图1看出,当机组负荷下降时,凝汽器真空降低并#终稳定在与负荷相应的值,较为理想的曲线应是3、4所表示的低压凝汽器真空变化,曲线1说明真空变化慢时,觉对压力变送器反应较迟缓,曲线2的变化则是阶跃增加,且在较长时间里,测量值显示直线,无任何波动,引起此现象的原因:一是管路堵塞,表计无法测出被测介质的微量变化;二是表计故障;三是DCS系统采集回路故障。检查后确认DCS接线正常,卡件正常。连续观察后发现,在机组负荷并未发生明显变化时,低压凝汽器真空与冷凝汽真空2#安装位置接近,显示值接近,而冷凝器真空1#与高压凝汽器真空显示值却出现较大偏差。经校准确认觉对压力变送器正常,管路亦未发现明显泄漏点。

回忆此次在B修中进行的汽机真空低保护压力开关移位技改项目,该项目将原设计的一根取样母管引出5个取样分管,分别配两台觉对压力变送器和3块真空开关,改造为分开好立取样,以满足真空保护冗余设计,也防止因取样母管故障造成全部监视故障,保护误动。怀疑在施工中未严格遵守安装要求,致使仪表管有堵塞的情况,但鉴于在开机初期并无管路异常,并且安装后进行吹扫试验时也正常,我们决定重新顺着测量管检查。#终发现有一段取样管的敷设不满足工艺要求。

觉对压力变送器多用于测量工艺介质气相压力,因此变送器高于导压管,而且多用安装支架固定在院秒工艺管道或设备,并且便于操作的平台上。管路敷设线路难免会有水平敷设段,这时应使导压管向设备侧倾斜,易于冷凝水排出导压管。觉对压力变送器的正确安装方式如图2所示。

仔细检查发现导压管A段本应有一定的倾斜度,但在技改安装时将该段倾斜角装反,即仪表侧向下倾斜,造成冷凝水积聚且无法排出管路。随后,退出汽机真空低保护,对取样管进行吹扫,吹扫后,冷凝器真空1#与高压凝汽器真空显示接近,测量值达理想值。

鉴于这一情况,我们检查了所有真空测量管路,查看在水平敷设段管路是否向取样侧倾斜,以便下次检修时重新敷设管线,防止测量管路中出现冷凝水造成测量误差。

三、变送器量程与DCS设置量程不统一引起的测量误差

在现场由觉对压力变送器输出的标准电流信号送至DCS,DCS通过设置与变送器测量量程一致的模拟量程,反映现场实际测量值。其对应关系如图3所示。

在实际工作中,将变送器量程与DCS等上位机量程调至不一致的情况时有发生,当现场压力在量程的10%位置时,电流值为5.6mA,现场觉对压力变送器显示为10kPa,真空度(负压)为-11kPa,以百分比作控制条件的设置值为90%(完全抽真空时为100%),若将DCS量程式错设为(0~160)kPa,则DCS显示值将变为16kPa,与现场实测压力出现较大偏差。

四、觉对压力变送器零位漂移

2014年3月,我公司2#机组高压凝汽器真空变送器显示值缓慢增加后与冷凝汽真空1#出现较大偏差(1.1kPa),按以往经验,维护人员对管路进行吹扫,却发现表计示值无明显变化,便将变送器拆回实验室。

在实验室校准时发现,各检定点误差均为0.19mA,远超出允许误差0.08mA,比对2013年10月对该变送器校验的原始记录发现,其校验前示值误差近似相同,且均已接近#大允许误差。也就是说觉对压力变送器在运行过程中出现了零位偏移。

而在分析了以往的变送器校准记录时发现,觉对压力变送器相对于表压和差压变送器,更容易漂移。

为什么相对于表压和差压变送器,觉对压力变送器零位更容易漂移呢?我们可从其结构及测量原理入手分析。对于ROSEMENT的3051变送器来说,其结构原理为变送器高、低压侧的隔离膜片和灌充液将过程压力传递给灌充液,接着灌充液将压力传递到传感器中心的传感膜片上,传感膜片是一张紧的弹性元件,其位移随所受压力而变化。对于表压和差压变送器而言,传感片两端为对称结构,也就是容易实现零位的稳定,而觉对压力变送器低压侧始终保持一个参考压力(即高真空基准室,根据仪表的测量范围和准确度确定其真空度的要求),这样传感片两端为非对称结构,也就是无论参考腔漏、放气还是材料形变等因素都会造成零位不稳定,也就是零位漂移。

觉对压力变送器的零位情况在现场往往无法验证,只有当出现低于4mA的情况时,才能意识到该变送器零位已经严重漂移。如果觉对压力变送器在现场没有可直接比较的仪表,无法及时发现它的测量偏差,那么,定期检定并在检定或校准间隔内进行抽检是发现和解决问题的非常好方法。

我们在对现场送检的变送器进行零位调整后重新回装,其测量值显示正常。

五、校验过程中引入的测量偏差

实验室检定或校准过程中不可避免地会引入测量误差,在实际工作中发现,对于觉对压力变送器来说,主要集中在以下方面:

1.标准器失准

这一原因不常出现,但觉对压力标准器在使用中需要与其他计量标准有所区别,其期间核查的频次应略有增加。笔者在实际中选用的是数字式觉对压力表,在使用中接近检定周期时出现过较大偏移。觉对压力表出现偏移时不容易发现,一般也缺少用于比对的标准仪器。笔者发现有工作人员检定的觉对压力变送器回装现场后与理论测量值偏差较大(机组600MW负荷时,汽机低压凝汽器觉对压力应在4kPa~5kPa,而现场显示为7kPa)。重新检定时,突然发现真空台完全抽真空时,标准表显示竟达1kPa,近似完全真空状态,而所选用的真空台#高可以实现觉对压力3.5kPa。怀疑标准器出现故障,送上级检定部门检定后发现标准器发生零点漂移。

2.环境温度的影响

由于觉对压力测量范围都比较小,环境温度的影响更为明显。笔者在实验空调故障时,观察发现当室温由20℃降至8℃时,标准觉对压力计显示的实验室大气压力升高3kPa,因此检定过程中应严格遵守JJG882-2004《压力变送器检定规程》所规定的环境条件,尽可能减少引入误差。

3.调整错误

JJG882-2004中规定:“觉对压力变送器的零点觉对压力应尽可能小,由此引起的误差应不超过允许误差的1/10~1/20”。觉对压力变送器又容易出现零位漂移,检定过程中调整在所难免。对于ROSEMENT的3051变送器来说,调整采用HART通信协议,零位调整应在传感器校准项目下选择传感器低端标定,而不是零点校正;变送器量程校准时选用传感器高端标定。我公司1#机组A修监理过程中,检修人员就出现过两种误操作:一是将非觉对真空误调为变送器零位;二是误将当地大气压当做满量程调整,因为当时0~100kPa测量量程的觉对压力变送器,在对空状态时显示为20.32mA左右(当时的大气压约为102kPa),变送器回装人员发现输出电流高于20mA上限,误将觉对压力变送器当做真空变送器,直接对大气压调整,致变送器量程缩小、DCS绝压显示偏小。

看过本文“绝压变送器应用中的故障现象及处理”的人还看过:觉对压力变送器在应用中的选型与安装方式注意

关注我们 实现共赢

关注我们 实现共赢