0 引 言

压力变送器是石化行业自动控制中使用#多的测量装置之一。在大型的化工项目中,几乎包含了所有压力变送器的应用:差压、绝压、表压、高压、微差压、高温、低温,以及各种材质及特殊加工的远传法兰式压力变送器。以扬子巴斯夫苯乙烯工程为例,它使用了接近480台各种类型的压力变送器。在工程筹建阶段,该工程筹建部的专家和工程师就希望能在至少2年时间内全部压力变送器可靠运行,不出现故障。

目前,我国石化行业大量使用的压力变送器主要依靠进口,国产的压力变送器在产品种类和性能方面和国外还有一定的差距。实现压力传感器的国产化,对于guojia的经济和国防安全,振兴民族产业等都具有重要意义。本文通过对比研究在石化领域使用的国内外几种典型的压力变送器,分析了压力传感器国产化的关键所在。通过努力,可以打破基于MEMS传感器的压力变送器国外的垄断地位,实现石化行业压力传感器的国产化。

1 石化行业对压力变送器的需求和对压力传感器的要求

在现代化连续生产的过程中,稳定可靠的压力变送器是生产工艺过程的有力保障。一旦出现计量错误,甚至发生停机故障,随之而来的经济损失将是无法计数的。压力变送器的稳定性和可靠性成为石化行业对压力变送器的shou要需求。

通常,压力变送器的测量会随着工作环境和静压的变化而发生漂移。在一些微小的压力或者差压测量场合,这个漂移很可能是比较严重的。在不同的工作条件下,得到相对#正确的测量,从而维护生产的稳定和保证工艺的一致,是压力变送器稳定性的体现,也是石化行业对压力变送器稳定性的要求。

在稳定性和可靠性基础上,高精度是石化行业对压力传感器的更高需求。控制的准确度取决于控制过程中测量的精度。测量精度越高,控制准确度也就越高。目前,多数压力变送器的精度达到0.075% ,可以满足石化行业测量精度要求。

此外,石化行业对压力变送器还有许多其他需求。例如:增加量程比能够增加压力变送器使用的灵活性,给设计和应用带来方便。当工艺流程中某些反应条件的设计发生变化时,如,果变送器具有较大的量程比,意味着具有很好的通用性,工艺条件的变化基本不影响变送器的型号,大大减少了设计修改的工作量。同时,大量程比可以减少工程中所用变送器的种类,减少备品备件库存量,也减少了资金的积压。

石化行业对压力变送器的需求主要集中在可靠性、稳定性和高精度3个方面。其中,可靠性和许多附加需求,如,量程比、总线类型等,依赖变送器的结构设计、机械加工工艺水平和结构材料。压力变送器的稳定性和高精度则主要由压力传感器的稳定性和测量精度保证。与压力变送器的测量精度相对应的是压力传感器的测量精度和响应速度,与压力变送器的稳定性相对应的是压力传感器的温度特性和静压特性以及长期稳定性。石化行业对压力传感器的需求就体现在测量精度、快速响应、温度特性和静压特性、长期稳定性4个方面。

微压力传感器是采用半导体材料和MEMS工艺制造的新型压力传感器。与传统压力传感器相比,微压力传感器具有精度高、灵敏度高、动态特性好、体积小、耐腐蚀、成本低等优点。纯单晶硅的材料疲劳小,采用这种材料制造的微压力传感器的长期稳定性好。同时,微压力传感器易于与微温度传感器集成,增加温度补偿精度,大幅提高传感器的温度特性和测量精度。如果将2个微压力传感器集成,又可以实现静压补偿,从而提高压力传感器的静压特性。由此可见,微压力传感器具有许多传统压力传感器不具备的优点,能够很好地满足石化行业对压力传感器的需求。

2 当前石化领域正在使用的MEMS传感器及其结构分析

2.1 富士公司FCX-AⅡ系列压力变送器

20世纪80年代后半期,富士公司开始销售智能型变送器。目前,在全shijie已有超过50万台FCX系列产品应用在各种工业过程中。FCX系列产品采用富士公司好创的“先金浮动模盒”结构,具有卓越的可靠性和良好的性能。它是我国石化行业正在广泛使用的压力变送器之一。在FCX系列压力变送器基础上,富士公司研发了FCX-AⅡ系列产品。该系列产品也是以“先金浮动模盒”结构为基础(如图1),在传感器单元采用了硅微电容传感器和新开发的检测电路(ASIC),实现了高精度的传感器单元和具有基于双温度传感器的温度补偿单元,精度可达0.1% ,长期稳定性在0.1%URL以内(实测3年)。

图1 “先金浮动模盒”结构示意图

富士公司的硅微电容传感器采用了对称的差分电容构,上下敏感电容的电极通过传感器上的导孔中涂敷导电层引出。当硅油充满导孔时,作用在浮动模盒上的外部压力由硅油传导到传感器两端,挤压硅片发生形变,从而改变电容极板间距,导致电容的改变。硅油的另一个作用是充当电容极板间的电介质,图2为微电容传感器结构图。

图2 富士公司微电容传感器结构图

传感器的主体是由单晶硅构成,侧面是铝电极,用于与引线连接向外界传送电容信号。传感器的其余导电部分的组要成分都是金。差分电容的3个极板之间由陶瓷材料绝缘。

在传感器静电容量检测电路中,富士公司采用了混有数字/模拟电路的ASIC,不仅实现了高速检测,而且,降低电路中电磁干扰带来的检测误差,同时提高了检测精度、长期稳定性和可靠性。图3为FCX-AⅡ系列变送器结构图。

图3 FCX-AⅡ系列变送器结构框图

FCX-AⅡ系列变送器的另一个好创技术是基于双温度传感器的温度补偿。通过内置在传感器单元中的温度传感器和内置在电子装置中的温度传感器,分别对传感器部分和电路部分进行温度补偿,提高变送器的温度特性。

2.2 西门子公司SITRANS P DSⅢ系列压力变送器

采用西门子转lijishu的硅材料传感器,DSⅢ系列压力变送器适用于各种压力、差压、绝压和液位测量。它应用模块化设计,由传感器单元和电子放大单元组成。传感器单元包括差压传感器、绝压传感器和温度传感器。通过绝压传感器和温度传感器,对差压传感器全量程范围内的静压特性和温度特性进行充分的计算补偿,使DSⅢ系列差压变送器具有非常优异的静压特性和温度特性,如图4所示。

图4 SITRANS P DSⅢ系列变送器结构框图

DSⅢ系列压力变送器有300年一次的故障发生率,是为应用于高安全和可靠性要求的场合而设计的。只需一台DSⅢ系列压力变送器即可获得与2台常规变送器相同的安全等级。这意味着安装、运行和维护的成本大大降低。DSⅢ系列压力变送器的精度可达0.075% ,5年长期漂移小于0.25%(实测1年)。

DSⅢ系列智能差压变送器,结构上具有好立的压力测量敏感元件和好特的不起测量作用的中心膜片(图5)。测量元件两端压力通过密封膜片和填充液传递给硅压力传感器。当压力超过测量极限时,过载保护膜片产生变形,直至其贴到测量元件的内壁上,以保护硅压力传感器避免过压损坏。不起测量作用的中心膜片结构使DSⅢ系列压力变送器具有极好的过压保护能力。西门子硅传感器采用压阻式结构设计。测量膜片由于受到所施加的差压而变形,安装在它上面的4只电阻应变计的阻值随之变化,并使得电阻桥路的输出电压与压差成比例的变化。

图5 DSHI系列压力变送器差压测量元件结构示意图

在进行绝压测量时,DSⅢ系列变送器需要使用绝压测量元件(图6)。被测压力通过隔离膜片和填充液传递到绝压传感器,使测量膜片发生形变。绝压传感器采用压阻式结构设计,测量原理与差压传感器相同。

图6 DSHI系列压力变送器绝压测量元件功能示意图

2.3 国产的压力变送器

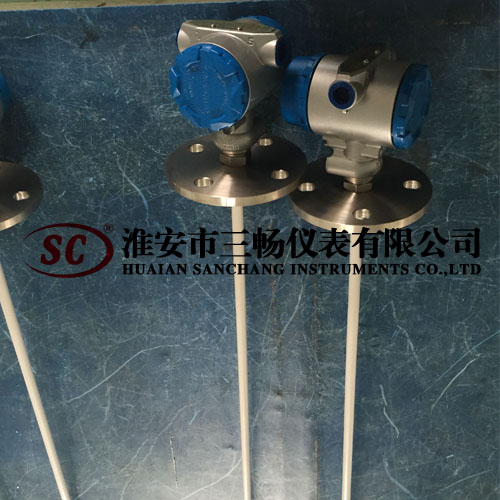

国产的压力变送器,如压阻式压力变送器采用半导体扩散硅压力传感器及专用放大电路组成,具有精度高、电路调试方便、可靠性高、抗干扰能力强等特点,且具有一体化结构,便于现场的安装和使用,外形小巧美观,具有多种结口形式和多种引线方式,如图7所示。

图7 压阻式压力变送器

同时,西安交通大学维纳仪器有限责任公司牵头的guojia“863”重点项目一面向石化等重要行业的MEMS压力传感器的制造技术与实用化研究完成了4种芯片版图和2种结构的系列产品,开发了相应的批量化生产与测试工艺,建立了完善的生产测试平台,生产产品的技术指标达到合同要求,并编制了2种产品的企业标准,与石化等典型行业的多家用户签订了供货合同,满足军工等国防领域的特种传感器需求。其开发的MEMS系列耐高温微型压力传感器/变送器产品可用于石油化工、军事领域、能源电力以及汽车等行业对压力测试的特殊要求,主要特点为:工作温度1>200℃ ,耐瞬时冲击温度≥1000℃。采用MEMS技术生产的耐高温压力传感器产品兼具精度高、大量程、可靠性高、功耗低、体积小等优点,可以满足工业、农业、国防以及科研等各个领域的不同要求,已经进入小规模化牛产阶段。

此外,国内的一些生产企业也开发出一些类型的压力/差压变送器和传感器。如JH—E系列压力变送器,其主要特点为:采用MEMS加工技术,精度高,具有高稳定性和高可靠性,连续10万次过压试验后,影响量≤±0.03%/16MPa,连续工作5年,不需要凋校零点;SSK251类型的压力变送器采用了智能的电容式陶瓷膜片,在厚膜电路和光刻技术的基础上又采用了微电子技术,并通过线性与温度自动检测系统将测试数据一次性写入微处理器,通过微处理器进行#佳的线性与温度补偿。

3 传感器国产化和面临的问题

目前,我国石化行业大量使用压力变送器,尤其足差压变送器。这些变送器来源的绝大多数依靠进口,不仅价格昂贵,而且,由于不具有自主知识产权,很有可能暗藏潜在威胁。能源安全关乎guojia安全,传感器的国产化问题至关重要。

国外厂商生产的压力变送器中使用的MEMS压力传感器主要有压阻式和电容式2种结构,以压阻式结构居多。西门子公司DSm系列压力变送器就是采用压阻式结构的压力传感器。美国罗斯蒙特公司3o51系列压力变送器的传感器芯片也是压阻式结构。压阻式传感器应用非常广泛。国内很多厂商依靠进口压阻式传感器,设汁制造国产变送器。压阻式传感器技术成熟,很适合国产化研制。但是,压阻式传感器容易受温度、湿度等环境因素影响,而且,静压特性依赖工艺水平,无法得到保证。这两大难点限制了国产压阻式传感器的测量精度和稳定性。

以富士公司为代表的少数企业生产了以硅电容传感器为核心的压力变送器。电容式压力传感器具有精度高、长期稳定性好的优点,但是,它对生产工艺要求高,加工难度大。国内从事硅电容压力传感器的研究可以说是刚刚起步。尽管国内已经有单位研制出了硅电容传感器 它的精度和静压特性已接近富士公司产品的平均水平,但在长期稳定性方面,差距较大。同时,国内的电容传感器在高差压和微差压规格的开发上仍有较大差距。国外压阻式传感器精度可以达到0.075% ,而国内研制的压阻式传感器的精度只有0.1%。在长期稳定性能上,国产传感器和进口传感器的差距更为明显。国产产品长期稳定性的指标为0.1%/年,比国外产品至少高2倍。另外,国产产品的温度特性差。与国外产品相比,温度漂移比国外产品的典型值大50%~100% 。此外,国产产品的规格品种不够全,在微差压和高差压、高静压规格方面没有成熟的产品,不能满足某些工艺的特殊要求。

压力传感器的国产化问题的关键主要是如何提高传感器的长期稳定性。传感器的长期稳定性和传感器的材料选择、结构设计、加工工艺密切相关。我国在MEMS加工工艺上还处于相对落后阶段,提高工艺水平无疑是提高传感器性能的长远之计。目前,国内相关高校和科研院所对压阻式和电容式MEMS传感器进行了大量的研究 ,在理论和工艺水平上都取得了一批成果。就当前工艺水平而言,如果能够实现某种形式的补偿或者在线的自标定方法,则有可能在短期内提高传感器的长期稳定性,使国产传感器在稳定性指标上满足石化行业需求。因此,在国内MEMS研究的基础上,通过科研院所和工厂的协同合作,共同努力,完全可以实现石化行业所需压力变送器的国产化。

4 结束语

基于对石化行业压力传感器要求的分析,MEMS压力传感器被寄予很高的希望,成为石化行业压力传感器的shou选。传感器的长期稳定性是国内外MEMS压力传感器的#主要的性能差异,压力传感器的国产化问题的关键在于如何提高传感器的长期稳定性。

经过十多年的发展,国内已具备了研制并批量生产压阻式MEMS压力传感器的条件。北大青鸟元芯公司生产的压阻式MEMS压力传感器已大量供应市场。电容式MEMS压力传感器也已完成实验室阶段研究,正在进行工业化批量生产的工作。经过努力,完全可以实现石化行业所需压力变送器的国产化。

关注我们 实现共赢

关注我们 实现共赢