摘 要:随着数字化在采油生产中的普遍应用,压力、温度、液位等数据的自动采集监控为生产决策提供了可靠的数据支撑。通过对普通压力表在油套压采集监控中存在的问题以及压力变送器采集的优势等方面的介绍,分析论证压力变送器在油套压数据采集监控中应用的可行性。

1 概念

注水井的油压表示井口注入地层的注入水在井口时的压力,也叫注入压力,套压是油套环空的压力。油套压数据在一定程度上可以反映出地层的压力水平,为精细注水提供重要的参考依据。我区目前平均注水井开井93口,油压和套压均采用普通压力表进行数据采集,共计安装油压表93块,套压表89块。

2 普通压力表录取存在的问题

2.1 录取不方便

我们都知道,油套压数据每天必须得录取一次,录取的方式主要为井上工人现场落实上报,并且录取的仅仅为24h中某个时间点的压力,不能准确代表全天平均的压力情况,同时站点员工需要对上报的油套压数据手工录入,工作量较大。

2.2 校验周期短

一般普通压力表校验周期为6个月。

2.3 故障率高

0~25MPa 压力表我区共计安装182块,2016年共计报废65块,故障率为35.71%。

3 关于压力变送器

3.1 概念

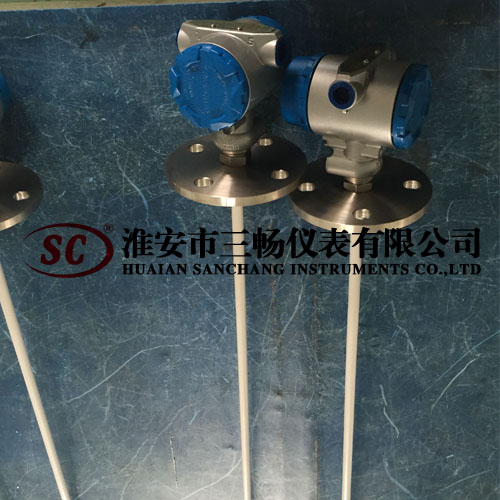

压力变送器是一种将压力变量转换为可传送的标准输出信号的仪表,而且输出信号与压力变量之间有一定的连续函数关系(通常为线性函数)。

3.2 原理

工作状态下被测介质的两种压力通入高低压力室,作用于敏感元件的两侧隔离膜片,通过隔离片和元件内的填充液传递到传感器膜片两侧。传感膜片与两侧绝缘偏上的点击各组成一个电容器。当两侧压力不一致时,测量膜片产生位移,其位移量和压力差成正比关系。故两侧电容量就不等,通过震荡和解调环节转换成与压力成正比的电流、电压输出信号。(输出为标准信号的压力传感器4~20mA)

3.3 特点

(1)被测介质广泛,可测油、水及316不锈钢和304不锈钢兼容的糊状物,具有一定的防腐能力。

(2)高准确度、高稳定性,线性好,温度稳定性高。

(3)质量好,防水性能好,使用寿命较长。

4 压力变送器在现场的建设应用

4.1 需要解决的问题

4.1.1 传输问题

我们要将现场的压力数据采集、传输、处理到#后电脑显示,shou先得井场具备通讯条件。

从表1可以看出,我区目前开注的93口水井,其中85口注水井所在井场具备网络通讯条件,能够实现压力变送器的安装及压力数据采集传输。

4.1.2 数据处理问题

压力变送器将压力数据采集上来后,如何转化为我们可以在电脑上直接看到的数据?从上表可以看出有85口注水井的井场具备网络通讯条件,同时这些井场也都在采集功图数据,我们可以利用现有的 L201模块,shou先将3051压力变送器采集的数据传输至 L201,再通过 L201将采集的数据处理后进行传输显示。

4.2 压力变送器相较于压力表采集的优点

就目前应用普通压力表采集油套压数据存在的问题来看,我们为什么要采用压力变送器,压力变送器的使用能给我们带来哪些实际的好处呢?

(1)数据自动采集与监控。压力变送器能够实现油压套压数据的自动采集与录取,同时可以通过 SCADA 系统实时显示压力数据,井区、站点、作业区相关人员可以随时查看压力数据曲线。

(2)高精度,数据采集更准确。注水井油套压所用压变量程0~25MPa,其精度等级为0.1%,而目前我们所在用的普通0~25MPa 的压力表精度等级为1.6%,所以压力变送器所测数据远远比普通压力表采集数据要准确。

(3)校验周期长。压力变送器每年校验一次,而普通压力表每半年校验一次。如此,每年至少可以减少182块压力变的校验工作量,几乎就是仪表班一个月的工作量。

(4)故障率低。我区目前共安装压力变送器126块,2016年共计报废8块,故障率为6.35%,远低于压力表的35.7%。

(5)弥补了 SCADA 系统在精细注水管理中的死角。

目前我区在用的 SCADA 系统可以对全区所有开注的93口注水井的流量、管压、分压等数据进行实时采集,同时能够自动生成注水报表与之相关的所有数据,然而油压和套压数据一直为人工手工录入,录取工作量大。采用压力变送器采集数据后,就可弥补这一点,注水报表自动生成,再无人工录入数据的情况发生,极大减轻员工的工作量。

5 结论与认识

随着数字化各项技术的广泛应用,越来越多的数据都采用数字化手段进行采集监控,油套压数据作为注水管理中重要的参数,在具备数字化手段采集监控的条件下,我们有理由也有必要应用压力变送器代替普通压力表对油套压数据进行采集监控。

关注我们 实现共赢

关注我们 实现共赢