摘 要:锅炉汽包液位是锅炉安全操作中非常重要的控制指标。因此,汽包上的液位一般采用就地和远传多种液位计同时进行测量。当前,远传液位计大多采用双平衡管加差压变送器的方式。这种液位计在运行过程中有两点要求非常重要:一是导压管觉对不能出现泄露;二是仪表和导压管一定要做好保温伴热,否则就会出现测量误差或是发生仪表冻堵现象,造成锅炉停机甚至是安全事故。双法兰液位变送器不需要配导压管,更不用保温伴热,恰好就避免这两种情况的发生,但这种液位计在锅炉汽包的液位测量上却一直没有得到应用。作者通过多次试验和改造,变更了液位计负压侧取压方式,增加了密度补偿,成功地将双法兰液位变送器用于锅炉汽包的液位测量上,扩大了锅炉汽包对液位计的选择范围。本文就此进行讨论,介绍了双法兰液位变送器在锅炉汽包的应用过程中碰到的实际问题和解决办法。

引言

仪表是化工操作的眼睛。随着现代自动化控制要求的不断提高,过程操作中温度、压力、液位、流量等基本参数的准确和稳定就显得尤为重要。其中,液位就是一个非常重要的工艺控制参数。根据液位测量的针对性、重要性以及液位计的测量原理,液位计的种类和测量方式也多种多样,有雷达液位计、超声波液位计、浮球液位计、浮筒液位计、双法兰液位计、磁致伸缩液位计、放射性液位计、电接点液位计等 ,其中,双法兰液位变送器因其结构的不同,有着上述仪表都无法具备的好特优势。

1 概述

1.1 测量原理

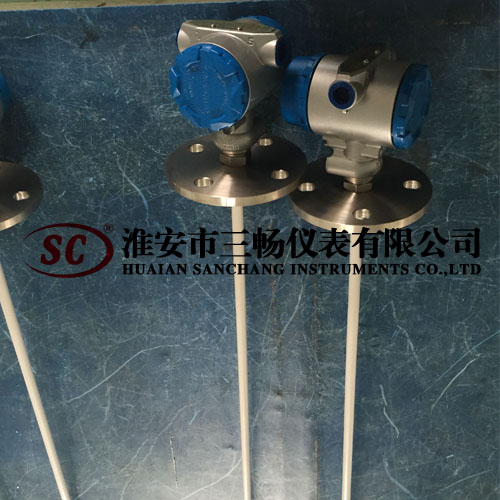

由差压变送器、毛细管和带密封隔膜的法兰组件构成,因为差压变送器的正负压室各连接一套毛细管和密封隔膜法兰,所以称为

。正负压密封隔膜、毛细管和变送器正负压膜盒腔体分别由填充液(一般为硅油)连通为一体。密封隔膜直接与工艺介质接触,其感受的压力通过与之相连的毛细管传到差压变送器的正负压膜盒上,由变送器处理后转换成标准的电流输出信号。根据用途的不同,可以用于液位测量、压差测量和流量测量等。其中,用于液位测量的变送器比较多,一般称之为双法兰液位变送器。

1.2 双法兰液位变送器的特点

由于变送器法兰上的密封隔膜阻止了被测介质进到变送器的膜盒腔体,这样就避免了高温、腐蚀性等特殊介质与变送器的膜盒直接接触。与传统的差压液位变送器

相比,双法兰液位变送器没有正负导压管及二次阀等。因此,具有以下优点:泄漏点大大减少、不会造成导压管的堵塞、wuxu保温伴热系统、安装位置更加灵活、尤其是不再需要加注隔离液,也就避免了因隔离液的流失或被置换造成的测量误差,仪表故障率大大降低。因此,对密闭容器的液位测量,双法兰液位变送器有着广阔的应用。但是,也存在着一些缺点,如:仪表成本较高、仪表的零点检查校验比较麻烦、密封隔膜不能直接接触高温介质等。

1.3 锅炉汽包液位的测量

锅炉的汽包液位是锅炉及其控制系统中#重要的参数之一,液位测量的方法也很多,通常采用的是双平衡容器加差压变送器测量法,还有磁翻板液位计、电感浮球液位计、电接点液位计、电极式液位计、浮球液位控制报警仪等。

2 存在的问题

在采取差压测量时,双平衡容器在其中充当着不可或缺的重要角色,但是由于一些用户对于双室平衡容器及其测量补偿等方面缺少全面的必要的了解,致使应用中时有故障发生,甚至形成安全隐患。

由于双平衡容器与差压变送器之间用导压管连接,仪表人员要经常检查有无渗漏现象,尤其到冬季,还要重点做好保温伴热工作,一旦维护不到位、不及时,就会造成液位测量不准或联锁停机故障。例如:胜利油田发电厂一期工程,该工程投入运行早期,其汽包水位测量系统的误差竟达70mm~90mm,造成了汽包满水停机事故;山东汇东公司一期天然气制氢废热锅炉汽包液位,因仪表伴热系统发生意外,导致液位计被冻,造成了装置联锁停车。迄今为止,据不完全了解,目前仍有个别用户存在一些类似的问题或者其它问题。汽包液位是涉及机组安全和运行的重要参数和指标。因此,不允许发生任何的人为错误。

3 改造过程

3.1 改造初期

在众多的液位计选择中,几乎没有发现双法兰液位变送器的影子,既然这种液位计有那么多的优点,为什么却没得到应用呢?为此,作者便有了尝试用双法兰液位变送器去测量锅炉汽包液位的构想。

在对汽包上的两个液位计接口进行改造后,安装了一台双法兰液位变送器,调校组态后,仪表投入运行,指示值和现场液位计完全一致。但是,随着锅炉汽包内水温的逐渐升高,发现双法兰液位计的指示值与现场液位计开始出现偏离,数值逐渐偏低。

经过分析,我意识到这是因为水的密度变化所带来的误差。由于水的密度受压力的影响较小,而受温度的影响较大,尤其在高于100℃后,随着温度的升高,水的密度减小的很快。例如,温度为100℃、压力为0.1Mpa时,水的密度为958.1kg/m 3 ;在温度保持不变,压力增到3.5Mpa时,水的密度为959.7kg/m 3 ,变化量仅为1.6kg/m 3 ,约0.17%;但当压力保持3.5Mpa不变,水的温度从100℃升到240℃时,密度就会从959.7kg/m 3 下降到813.7kg/m 3 ,变化幅度约15%。可见,随着汽包温度的升高,汽包内水的密度会明显变小,同样的液位测量结果就会偏低,误差甚至超过20%。因差压式液位计是建立在介质密度不变的前提下来测量的,如密度发生变化,就不能测量出实际的汽包水位,从而造成假水位现象。

3.2 加入温度补偿

为解决这个问题,必须引入密度补偿,以测出精que的汽包水位。以下是根据饱和水的密度表 ,绘制出的表压为3.5Mpa下水的密度与温度的变化关系图如图2所示。

依照图2所示,就可以设计一套密度补偿方案:在DCS上编制相应的补偿程序,通过一个受温度控制的信号放大器,将变送器来的电流信号经温度补偿后传送到DCS画面,如图3所示。

经模拟试验,随着温度的变化,汽包液位在DCS显示的数值会自动得到修定,显示数值真实、可靠。

3.3 发现蒸汽对仪表的干扰影响

加入密度补偿后,系统成功消除了密度变化造成的影响,仪表也应该可以正常运行了。但实际运行不久就发现,液位的显示值逐渐变得不稳定,波动较大。在排除了DCS软硬件及线路原因后,认为是液位变送器出现了问题。重新对变送器进行检查、校验、标定零点、查看组态,但一切都很正常,没发现问题。再次投表运行,故障没有消除,依旧存在着上述现象。

到底什么原因呢?经过认真分析后确定,根本问题不在仪表本身,而是出在测量过程的某个环节上,大致认为可能与以下几个因素有关:一是高温对密封隔膜内填充液的影响;二是汽包内蒸汽流量波动引起的“虚假水位”三是在负压侧膜盒表面处存在着气液两相,并不断相互转变,对负压侧膜盒造成了干扰。不管哪个因素是主要原因,它们都直接干扰了变送器的负压侧膜盒,从而#终导致了变送器测量信号的不稳定。

3.4 彻底消除干扰

如果在负压侧加装一个隔离罐,并确保隔离罐内始终有水,让水起到缓冲隔离的作用,上述现象就应该可以消除。按照这个思路,我再次进行了改造。

shou先,要让隔离罐里水保持液态而且水位稳定,这其实很好做到。因为只要让隔离罐的温度低于汽包的温度,汽包里的饱和蒸汽进到隔离罐后就能自动冷凝成水,而且只要安装距离适当,水温始终会保持在既不会汽化、冬季也不会结冰的范围,罐内水位也能保持不变。如图4所示,又在变送器的负压侧加装了一个特殊的水隔离器(不开设灌液口、排液口)。

由图4对比可以发现,#关键的改变地方是,负压侧法兰面由原来的垂直安装改为了水平向上安装,这样,隔离器内就始终会存留一段水,负压侧法兰的膜盒与汽包里的蒸汽就被这一段水隔开了,从而消除了高温蒸汽对膜盒的干扰影响。

一切改造完成后,再次将变送器重新投入运行。果然,变送器测量值没有再发生波动现象。一个小时、两个小时、一天、三天……仪表显示一直非常稳定,通过对比其它液位计,数值准确无误。

#终,经过不断的的实验,改变并不断完善仪表的过程测量条件,优化DCS数据对补偿信号的后期处理,实现了双法兰液位变送器在锅炉汽包液位测量上的成功应用。

4 总结

相比于双平衡容器差压液位计,双法兰液位变送器不用保温伴热,几乎没有泄露点,消除了仪表人员大量的日常维护工作,而且测量数值准确、可靠、稳定。完全可以用于锅炉汽包的液位测量,甚至可以当做汽包液位的联锁信号源,为锅炉的安全稳定运行做出更加可靠的保障。

关注我们 实现共赢

关注我们 实现共赢