摘要:分析工业生产中智能压力变送器在现场使用和实验室检定中存在的一系列故障,分析故障原因并提出相应的解决方法,从而提高智能压力变送器的使用寿命和检定合格率。

近年来,吐哈油田现场使用的智能压力变送器故障率逐步上升,初步分析表明,造成仪表发生故障的原因是多方面的(包括外部、内部及人为等因素)。尤其对于现场一些新型或不常见型号的变送器,当出现故障时,检定人员需花费较长时间进行检定调修,严重影响用户单位生产的正常运行。因此,对现场智能压力变送器出现的各种故障原因进行分析并制定相应的解决方法,对提高现场检定技术水平、保障生产安全连续运行是至关重要的。

1、示值超差

在现场检定过程中发现,压力变送器各点电流示值超差的情况比较普遍,导致对应的现场压力值也出现偏差,给生产工艺带来极大的安全隐患。

对于此类故障,检定人员一般先调校智能压力变送器上专用的零点与量程按钮,若变送器不带专用调节按钮,则在表头进行智能调节或接入HART手操器在设备设置中的Calibration菜单下进行校验操作,调整其线性度,以达到生产工艺要求。

2、回路短路

新疆吐哈油田公司技术监测中心计量站检定人员在对某井场的智能压力变送器进行现场检定时发现,有变送器出现故障显示,拆卸下来检定时该表计量性能完好,且无任何故障,当检定人员重新将该变送器按照要求安装上后此故障再次出现。

为此,检定人员进行了深入排查。对线路电阻进行测量时发现线路短路,查看绕线管中的电源线,有几处因线路老化、破损而接触在一起导致电源线短路;另外,由于内部电源线预留过长,电源正极线破损处在触碰到压力变送器的后盖与接头后导致回路短路。检定人员认真查看线路破损的地方,用绝缘胶布缠绕隔离后,故障压力变送器恢复正常工作。

3、电流值锁定

在对某天然气输气工区的压力变送器和温度变送器进行现场检定时发现,变送器电流输出全部为锁定状态,即当压力值和温度值变化时,输出电流值锁定在4mA毫无变化。

分析变送器电流值锁定的原因:该天然气输气工区现场总线上的每块变送器必须被分配一个非常好的地址,为了寻找其中一个变送器地址,中控室使用数字轮询选项在回路中查找每个连接的设备并按位号序号列出,而当变送器的轮询地址Polling不为0时则会锁定电流值。

针对上述原因,为了更顺利地进行现场检定,对变送器电流值进行解锁。为了使HATR手操器与变送器能够通信,shou先改变HATR手操器的访问方式,进入Utility公共程序菜单,按1进入Con-figureCommunicator(手操器设置菜单),找到Pol-ling轮询菜单将NeverPoll(从不轮询)改为Al-waysPoll(始终轮询),并以地址0连接变送器设备,如果在该地址中未发现设备,则自动轮询地址1~15。返回通过Online菜单,选择1DeviceSet-up(设备设置)→4DetailedSetup(详细设置)→3OutputCondition(输出条件)→3HARTOutput(HART输出)→0PollAddress(轮询地址),此状态显示为非锁定。改变0为1~15中的其他数字,即可锁定输出电流值。按照上述过程对变送器进行解锁后即可按规程中的检定项目来进行正常检定。

4、大气压影响

在现场检定觉对压力变送器这类特殊仪表时,由于现场环境的实际大气压和要求的标准大气压不同,会影响变送器的觉对压力值,使得#后的检定结果出现偏差,给现场检定带来困难。

为此,采用量程迁移法,将压力变送器和手操器接入压力变送器检定系统中,从手操器中读取当前大气压值,再用手操器重新设定压力变送器的上下限,即在原上下限的基础上加上当前大气压值作为新的上下限值,设定完成后进行正常检定。检定完成后,再用手操器将该压力变送器恢复到原始状态,即在新上下限值的基础上减去当前大气压值。

量程迁移前的检定数据见表1,可以看出,编号为02088336、02088359的两台觉对压力变送器部分检定点的基本误差超出允许误差0.080mA,因此判定这两台觉对压力变送器示值超差。

经测量当前觉对压力值为95.5kPa(大气压),所以改变这两台压力变送器的量程,即进行95.5kPa的量程迁移,然后按规程操作检定。量程迁移后的检定数据见表2,可见,编号为02088336、02088359的觉对压力变送器量程迁移后检定为合格,#后验证该方法符合工艺要求。

5 、供电电源与阻抗不匹配

油田采油厂在部分装置检修时,送检了一批压力变送器,在实验室按照规定程序检定合格后,用户取走并重新安装到现场。但是在试运行投用时发现一部分压力变送器工作不稳定,用户反映当压力变送器的压力值在 80%FS 以下时,回路正常;但当压力值超过 80% FS 时,测试回路电流不再随被测参数值的增加而增加,现场实际压力值和反馈回中控室的压力值不同(中控室的显示值比现场的实际压力低),可见变送器出现了压力测试故障。但是用户将故障压力变送器再次送回实验室进行检定时,一切情况均显示正常,由此检定人员判定该故障是由现场安装引起的。

5.1 故障检查与原因分析

检定人员在现场shou先对安装好的智能压力变送器进行诊断,用手操器进行检查,诊断信息为通信故障。然后对传输线路进行检查,未发现异常情况。因此对传输终端进行检查,发现在 DCS 控制柜中更新了一批新的安全栅,目的是保护仪表和线路的安全。于是将安全栅短接,发现手操器通信恢复正常,智能压力变送器工作恢复正常,即使回路电流达到或超过 20mA 也能正常工作。据此判断是新安装的安全栅造成了智能压力变送器无法正常工作。

5.2 处理方法

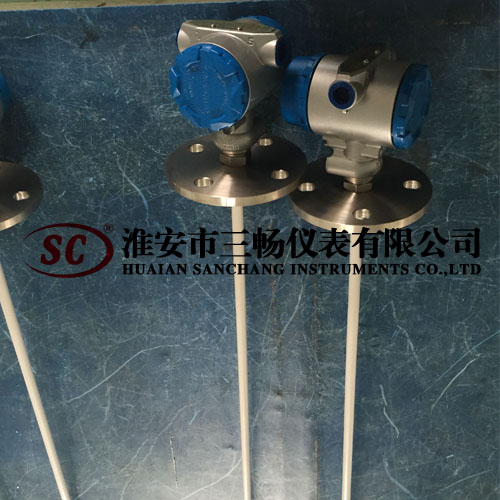

智能压力变送器与 DCS 现场的连接回路如图 1 所示。

检定人员在短接安全栅后,智能压力变送器的现场压力值与传输到终端的压力值都恢复正常。由此可见,短接或删除安全栅只是减少了回路的负载电阻,而整个回路的供电和仪表的连接顺序并没有改变。回路负载电阻的减少意味着压力变送器本身的供电电压升高。

经测量,整个线路电阻约 45Ω,FTA 中信号采样电阻为 250Ω,限流电阻为 145Ω,安全栅电阻约400Ω,所以在回路中,整个负载电阻共 840Ω。该智能压力变送器的电压与电阻关系曲线如

图 2 所示,负载电阻 R = (U - 12) /0. 02,其中供电电压 U =24V(DC),压力变送器要求的#大负载电阻必须不大于 600Ω,显然整个回路电阻840Ω 超过了规定的 600Ω。

检定人员可以通过以下两种方法使压力变送器恢复正常工作:

a. 降低回路负载电阻。由于降低 FTA 中信号采样电阻和限流电阻比较困难,且安全栅是从安全角度考虑设置的,不能任意取消,因此将安全栅的内阻从 400Ω 降低到 160Ω 以下即可达到整个回路负载电阻不超过 600Ω 的要求,所以在可行的情况下可以更换内阻为 160Ω 的安全栅以解决故障。

b. 提高电路电压。当回路负载电阻固定时,

只能提高稳压电源的电压。U =12 +0. 02R,其中回路电阻总值 R =840Ω,#后检定人员根据计算将稳压电源的电压提高到 29V 后,压力变送器恢复正常工作,通信恢复正常,解决了智能压力变送器供电电源与阻抗不匹配的问题。

6 结束语

笔者对智能压力变送器在现场检定和使用中经常出现的各种技术问题进行了分析,并提出了相应的解决方法,尤其是对现场智能压力变送器供电电源和阻抗不匹配的问题进行了分析,为用户解决了实际生产难题,保障了仪器仪表的正常运行,也进一步提高了计量检定人员的技术水平和能力。

关注我们 实现共赢

关注我们 实现共赢