摘要:某多晶硅生产项目中工业冷冻RF1、RF2 和RF3 系统气液分离器使用磁翻板液位计FISHER 供液阀,存在不同程度的工作不稳定问题,导致工业冷冻系统不能达到生产制冷效果,故在设计上都有很多值得改进和优化的地方,文章针对工业冷冻系统磁翻板液位计改造进行了探讨。

0 引言

某多晶硅生产项目中工业冷冻RF1、RF2 和RF3 系统气液分离器磁翻板液位计FISHER 供液阀不同程度工作不稳定,具体表现在:

(1) RF1 机组系统撬块FISHER 供液阀定位器反馈臂运行时磨下很深的凹槽,阀位无法反馈,导致FISHER 供液阀阀动作需要手动调节无法满足使用要求;

(2) RF3 低温系统撬块不同程度地出现供液不稳定,经常出现需要人为手动调节,表面上无明显损坏可能是使用时间较长的金属疲劳所致;

(3) 冷凝器损坏后水进入系统中壳体生锈制冷剂运行后清洗掉锈后沉积到系统的#低部,而液位检测显示位置就是系统的#低处导致了液位检测和磁翻板出现不稳定。

1 项目改造的必要性及可行性

1.1 改造必要性

安装在气液分离器上积液柱上下的差压检测膜片检测装置将上下膜片检测到的压力信号送到差压变送器输出4~20mA差压信号。该信号经分解变成2 路4~20mA 信号,一路送到光柱显示器另一路送到DANFOSS EKC347 进行信号处理,再输出4~20mA 启动信号给阀门定位器控制阀门开度的大小。C01 车间使用FISHER 667 和GX 阀门,这两种阀门有不同的控制方式,只要修改与他们对应的合适控制方式阀门就可以稳定工作,所以将液位从浮球检测改成差压检测,信号输出从控制气改成4~20mA。其需要的零部件也是配套的,没有特别复杂的程序也没有需要论证的技术问题。如图1、图2 所示,液位显示采用差压变送器输出的信号直接光柱显示准确直观。

1.2 改造可行性分析

现场光柱液位显示与实际液位波动平均液位近似(解释:气液分离过程中液位会上下波动)。

阀门的动作控制与液位相符合,液位高于“设定值+ 比例带+ 死区”时阀门下行,液位低于“设定值+ 比例带+ 死区”阀门上行,液位等于“设定值+ 比例带+ 死区”阀门静止。阀门的动作幅度和时间与“比例带+ 死区”有关,“比例带+死区”在控制器上可调。

气分的控制液位“设定值”可设置。

安装在气分上积液柱上下的差压检测膜片检测装置将上

下膜片检测到的压力信号送到差压变送器输出4~20mA 差压信号。该信号经分解变成2 路4~20mA 信号,一路送到光柱显示器另一路送到DANFOSS EKC347 进行信号处理,再输出4~20mA 启动信号给阀门定位器控制阀门开度的大小。

工业冷冻RF1、RF2 和RF3 系统气液分离器磁翻板液位计FISHER 供液阀使用FISHER 667 和GX 阀门,这两种阀门有不同的控制方式,只要修改与他们对应的合适控制方式阀门就可以稳定工作。而这种修改也是非常成熟的,只是液位从浮球检测改成差压检测,信号输出从控制气改成4~20mA。液位显示采用差压变送器输出的信号直接光柱显示准确直观。

2 技术改造

将现有的浮筒液位控制器改造成差压液位控制器,加工与差压传感器法兰相同的法兰及接管,根据接管大小在液位采集竖管上切割相同大小的孔,安装加工好的高低位法兰、传感器等。主要分为四个部分:

(1) 信号检测单元;

(2) 控制处理单元;

(3) 驱动单元;

(4) 光柱液位显示装置。

2.1 信号检测单元

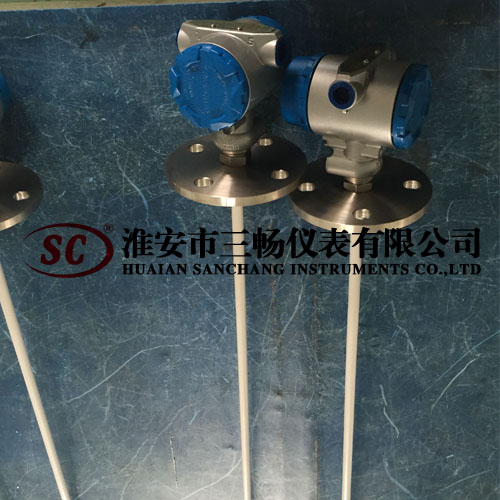

罗斯蒙特1199 型远传膜片可组装到罗斯蒙特3051S、3051型差压、表压与绝压变送器及液位变送器上。操作期间,薄的有弹性的膜片与充灌液把变送器的压力敏感元件与过程的介质隔离开,毛细管的管路或直接安装的法兰把膜片连接到变送器。所以采用ROSEMOUNT3501 罗斯蒙特1199 型远传膜片系统,使用与压力膜片法兰对接的法兰和垫片,与积液柱链接的管道(10mm) 大于现在的管道直径(49mm),在积液柱上开口后焊接接管及法兰。

2.2 控制处理单元

采用DANFOS 专用液位控制器EKC347 作为信号处理单元,EKC347 内设目标参数和PID 控制,实施检测到的液位信号在内部处理完成后输出控制信号4~20mA,到阀门定位器实现液位控制;EKC347 同时输出4~20mA 信号通过屏蔽线传送到FRICK Quantum LX 控制中心做实时液位显示方便操作。

2.3 驱动单元

驱动单元是液位控制改造的核心,把现有的定位器气源驱动方式改造成数字式驱动定位器(图3)。改造时原来浮筒检测装置去除2500 控制器,更换为膜片是差压检测和传感器;定位器的将原来的气源驱动更改成数字驱动控制的定位器;电磁阀仍然使用AC220V,由机组提供控制电源来实现对供液阀的启停控制。

2.4 光柱液位显示装置

来自信号分配器的4~20mA 的液位信号直接接入光柱液位显示装置显示液位(图4),从EKC347 输出的4~20mA 通过信号电缆传送到控制中心显示实时液位(图5)。

(1) 电源供给:由AC220V /DC24V 100W 开关电源提供差压变送器、分配器、控制器、光柱显示装置和定位器电源支持。

(2) 从EKC347 输出的4~20mA 通过信号电缆传送到控制中心显示实时液位。

调整光柱液位显示与时间液位(液位波动的中间值) 相当,测定液位输出4~20mA 的值,调整显示使4mA=0% 液位,20mA=100% 液位。

3 技术要求

设定DANFOSS EKC347 使之符合机组使用工况,调整完毕后生成设定值参数表备份。

使用手持器调试阀门使阀门开度4mA=100%,20mA=0%并调试阀门使其与要求一致。

机组运行调试,设置DANFOSS EKC347 调整PID 使阀门的动作与实际相协调。

设定控制中心使液位在“用户自定义”界面中显示。

积液柱改造工作,旁路接线端子25&5,回收制冷剂取下积液柱上所有部件,完成后装回。此项不影响开车。

线路调试工作可单好完成不影响调试工作。供液阀改造阀门会停止工作,使旁通供液需要适当降低低负荷或者另接管道。此项对负荷有影响。控制中心改造显示不影响正常开机。液位显示改造对正常运行无影响。

4 结语

工业冷冻系统气液分离器FISHER 供液阀控制改造后机组运行平稳,供液阀定位器问题在液位控制系统改造后问题已被根除,液位控制改造完成后控制正常效果良好。由于阀门动作需要手动调节无法满足使用要求,改造完毕后满足蒸发器自动调节的需求,避免机组高液位停机,同时,从而使整个系统工作稳定,并消除压缩机吸气带液等重大安全隐患问题。

关注我们 实现共赢

关注我们 实现共赢