摘 要:针对 膜片故障失效情况,进行检测及腐蚀分析。分析结果表明:膜片故障失效是氢离子应力腐蚀开裂所致,膜片质量缺陷是导致 故障的直接原因。通过分析提出建议措施,为同类 预防腐蚀失效提供借鉴。

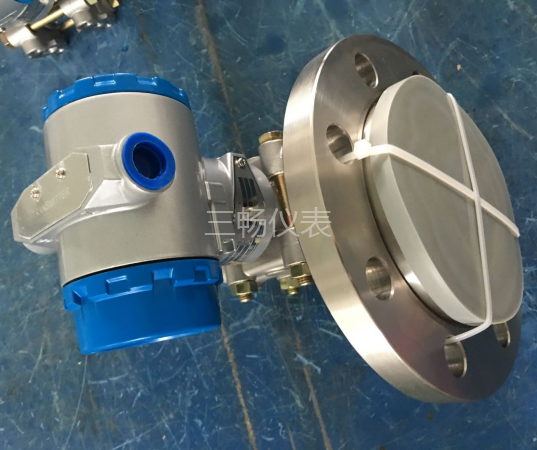

油气处理站的油气分离装置或是原油储罐、污水(含油污水)储罐上,设计使用较多的液位测量仪表大多选用

。

#大特点是其可以避免被测介质通过引压管对测量造成的影响,因而测量精度较高,而且安装和日常维护工作量少。但在某油气处理站污水储罐多次出现

膜片故障失效,导致仪表测量不准确,隐患处理及时,未引发储罐事故。

1 使用工况

某油气处理站

大多使用在缓冲水罐、收油罐、滤后水罐以及除油罐上。这些储罐操作温度在 40℃~90℃,操作压力在 0.2MPa~1.41MPa,介质多为污水或含油污水,矿化度较高(Cl-约 104mg/L 左右),含硫(#高可达31.25%)。

2 工作原理

如图 1 所示,输入压力作用在连接法兰上的密封膜片10 上将压力传给测量元件,测量元件测量到的差压经密封膜片 6 和内充液 7 传送给硅压力传感器 3。密封膜片随不同的差压值产生不同程度的变形,粘贴在测量膜片上的四个电桥电路中的压电电阻随之改变阻值,使电桥输出电压变化和被测的差压成比值关系。

当压力超过测量极限时过压保护膜片 5 产生变形,直到一侧的密封膜片贴到测量单元 4 内壁上,以保护硅压力传感器避免过压损坏。

3 故障概况

经检查站内收油罐测量液位的一台单法兰差压变送器,以及缓冲水罐的一台

膜片均发生了鼓包(两台差压液位计同属一个厂家,膜片材质为哈氏合金C276),如下图 2 所示;且鼓包有弹性,而膜片表面未见明显腐蚀痕迹。采用钢针将差压变送器膜片刺穿,有无色无味气体逸出,判断膜片鼓包为内腔气体所致。

4 故障失效分析

4.1 检验分析

4.1.1 膜片测厚

使用超声波测厚仪(测量精度 0.01μm)对 3 台法兰膜片壁厚进行测量,结果如表 1 所示。可见液位计膜片#大壁厚 84.6μm,#小壁厚 48.4μm,平均壁厚 62.84μm,多数测量位置的厚度低于设计厚度 80μm。

4.1.2 化学成分分析及力学测试

对变送器膜片进行化学成分分析以及力学性能测试,化学成分分析显示磨片内硅元素超标,其余元素符合标准,结果如表 2 所示;而通过力学性能测试可知,膜片硬度和抗拉强度均满足标准要求,如表 3 所示。

4.1.3 金相分析

对故障失效膜片进行金相组织分析,结果显示该膜片金相组织结构为奥氏体,晶粒度满足标准要求,分析结果见表4。

为进一步分析膜片泄漏所产生的特点,分别对它们展开泄漏缺陷分析,分析表明材料表面有微孔存在。如图 3 所示。

4.1.4 氢含量分析

取一组备用新变送器膜片和故障失效旧膜片,我们进行氢含量分析,失效液位计膜片中的氢含量远高于未使用过的新膜片,而且失效膜片中氢含量约为新膜片氢含量的 1.25倍。分析结果见表 5。

4.2 故障失效原因

通过实验检测结果分析可知,膜片多数测量位置的厚度未达到设计厚度(80μm)要求,膜片的化学成分不符合 ASTM B575-2017 的要求,过高含量的 Si 会恶化合金的焊接性能,而且失效液位计膜片中的氢含量约为新膜片的 1.25 倍,同时液位计使用环境中含有 H2S,H2S 溶于水后电离出氢离子(氢核),氢核在超过 40℃以上环境会对对金属具有很强的渗透能力,而金相分析表明膜片本身存在细小微孔,因此氢核渗透进入膜片并发生聚集结合为氢分子,而且无法逸出膜片,#终氢分子集结产生氢气,导致膜片鼓包失效降低变送器的测量精度。

5 结论及建议措施

(1)变送器膜片哈氏合金 C276 的化学成分不符合 ASTM B575-2017 的要求(Si 含量超标),组织为奥氏体,硬度及晶粒度检测合格。膜片多数测量位置的厚度未达到设计厚度。

(2)失效膜片中的氢含量比新膜片的氢含量高很多,再结合金相分析可判断膜片鼓包失效是发生氢渗透所致;

(3)建议在使用单、

(膜片材质为C276)时,应避免使用介质含硫较高,温度超过 40℃以上的环境,以减少氢渗透的发生;

(4)若不可避免用于上述介质环境时,可在设计选型中选择对变送器膜片进行镀膜处理,或选用 PTEF 镀膜工艺的变送器。

关注我们 实现共赢

关注我们 实现共赢