目前,火电厂炉膛压力保护控制均采用压力开关测量值经三取二逻辑运算后高于炉膛压力III值或低于炉膛压力III值将触发炉膛压力保护动作,使锅炉总燃料跳闸(MFT)。

近年来,因燃用煤质的恶化,燃烧灰分的增加,使得炉膛压力开关取样管路的堵塞情况越来越严重,迫使在压力取样管路上加装了吹扫装置,但是依然存在以下问题。

(1)炉膛压力取样管路吹扫时,需隔离压力开关测量功能,从而使得锅炉失去炉膛压力保护控制功能。

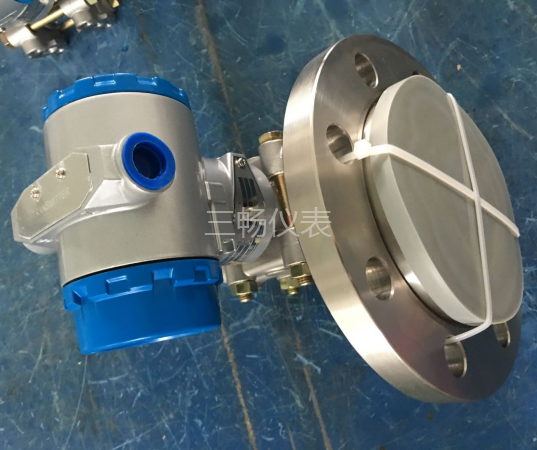

(2)控制系统无法实时监视压力开关因取样管路堵塞而失去测量功能的状态,改进的方法是在同一取样管路中安装压力变送器,以增加炉膛压力模拟量测量点,但这并不能解决压力开关取样管路堵塞的问题,仍然存在保护拒动的隐患。

2 压力变送器作为保护信号的延迟分析

针对上述问题,采用炉膛压力模拟量信号取代压力开关量信号,实时监控炉膛压力模拟量信号,一旦发生管路堵塞,则可及时实施管路吹扫措施;由DCS将模拟量信号转换成越限开关量信号,经判断后完成炉膛压力的保护控制。这样,可有效解决因炉膛压力开关取样管路堵塞造成保护拒动的问题。但是,采用炉膛压力模拟量信号将产生炉膛压力保护延迟的问题:

(1)炉膛压力保护信号由信号测量和传输、信号采样和转换以及逻辑运算3个部分组成。信号测量和传输将现场信号由物理量转换成电信号并传输至DCS,未产生延迟;通过I/O模件的多路切换开关和12位A/D转换器完成信号采样和转换产生的延迟可忽略不计;由于I/O模件转换精度要求在0.5%以内,对于多数炉膛压力定值为2000Pa的机组,转换误差为2000PaX0.5%=10Pa,可以忽略;对于逻辑运算,模拟量回路的计算周期为100ms,即采用模拟量信号作为保护信号存在100ms的延迟。(2)炉膛压力保护动作时,压力以秒级的速度快速上升或下降,炉膛压力的变化速率甚至达到1000 Pa/ s。模拟量信号的100ms(0.1s)延迟误差为:1000 Pa/s X 0.1s=100Pa,因此将模拟量信号用于炉膛压力保护控制时,将产生100Pa左右的延迟误差。(3)某300 MW机组在炉膛压力高III值MFT动作时,2个炉膛压力变送器显示值分别为1924,1936Pa,平均为1930 Pa,与炉膛压力保护定值2000 Pa相差70Pa。由此得出,模拟量信号产生的延迟均小于100Pa,

3 实际应用

6台炉膛压力变送器采用好立的压力取样管路,用于炉膛压力高III值和低III值的保护控制。在保护控制系统中,对参与炉膛压力高III值保护控制的3个压力变送器模拟量信号和参与炉膛压力低III值保护控制的3个压力变送器模拟量信号分别进行三取中逻辑运算后进行超限判断,从而构成炉膛压力保护控制逻辑。将保护定值在原定值基础上降低100 Pa,使控制逻辑判断时无延时。

将炉膛压力模拟量信号用于炉膛压力保护控制时,应使炉膛压力控制逻辑运算回路的计算周期尽可能小,#大限度地减少保护动作的延迟。

4 结论

(1)采用压力变送器模拟量信号实现炉膛压力保护控制,可有效降低因采样管路堵塞而产生的保护拒

动隐患和减少采样管路的吹扫次数,提高锅炉保护控制的可靠性。

(2)对炉膛压力保护定值的修改可降低模拟量信号的保护动作延迟。

(3)通过理论和对实际动作数据的分析表明,将炉膛压力模拟量信号用于锅炉的炉膛压力保护控制是可行的。

相关文章tuijian:压力变送器在工艺管道上安装的几个注意问题、

关注我们 实现共赢

关注我们 实现共赢